Kanban är ett system för produktionsstyrning som bygger på att processerna nedströms avropar mer material. Detta betyder att nytt material inte får tillverkas förrän det förra förbrukas. Mellan processtegen finns ett mellanlager av bestämd storlek.

Syftet med Kanban är att påfyllningen av lager ska ske automatiskt utan att planering och prognoser är nödvändiga. Man kan säga att systemet knyter samman processer som om de var sammanbundna av ett osynligt transportband.

Ett enkelt Kanbansystem består av en tom transportlåda av standardiserad storlek. Lådan sänds tillbaka till leverantören när den är tom. Fastsatt med lådan är en instruktion som talar om hur den skall återfyllas. Denna enkla form kallas också två-binge system.

Kanban betyder egentligen "skylt" eller "tecken" och används för att styra när, vad och hur mycket som ska produceras utifrån verklig kundefterfrågan.

Taichi Ohno introducerade Kanban som ett verktyg för Just In Time produktion vid Toyota. Konceptet sägs ha utvecklats efter att man observerat hur livsmedelsbutiker håller sina hyllor fyllda med varor

Detta enkla arbetssätt fungerar bra i livsmedelsbutiker och kan vara effektiva även i en produktionsmiljö. Affärens hyllor och lagerplatser motsvaras i fabriken av de olika produktionsstegen. När en kundorder levereras minskar tillgången av färdiga varor i fabrikens lager. Vid en viss nivå skapas en produktionsorder för tillverkning av nya produkter. Denna order skickas till det sista produktionssteget. Detta produktionssteg kallar i sin tur på material från de produktionssteg som ligger uppströms. På samma sätt går en beställning till leverantören när ett råmaterial når en viss nivå.

Beroende på komplexiteten av tillverkningsprocessen måste systemet anpassas. Om samma typ av bult används på många platser i fabriken, kan alla kanbankort peka på samma interna lagerplats varifrån en inköpsorder skickas till leverantören (alternativt att leverantören själv fyller på lagernivåerna). Ett processteg som innebär en komplex montering kan å andra sidan sända sina produktionsorder till flera olika delar av fabriken.

Oavsätt komplexiteten eller antalet processteg kan varje process ses som en "hylla" som väntar på efterfrågan från en "kund", dvs nedströms process.

De första kanbansystemen använde (och använder många gånger fortfarande) riktiga kort, av typen man kan se i livsmedelsaffärer. Kortet innehåller information om:

"Electronic Kanban" beskriver ett datorbaserat system som skapar ordrar när lagernivåer börjar ta slut. Detta system utför samma funktion som det manuella. Att välja datoriserat eller manuellt system blir en bedömning över hur svåra de är att implementera, enkelheten för förändringar och vilket behov av överblick man har.

Kanbanprocessen behöver inte vänta tills lagernivån är helt tömd. Beställningspunkten bestäms av historiska data för en vara och nödvändig ledtid. Exempelvis kan man bestämma att lägga en order när lagernivån når 10. Ett tänkbart sätt att genomföra detta är att placera ett kanbankort så att det blir synligt när lagernivån når 10. Ett enklare sätt att genomföra samma sak är att använda sig av två behållare:

När den första behållaren begär de sista tio artiklarna från den andra behållaren sänds den andra behållaren tillbaka till fabriken eller till leverantören

För att skapa ett fungerande och stabilt kanbansystem krävs ofta en stabil och ganska utjämnad efterfrågan som varierar max 10-20%. Ställtider får inte heller vara för långa så att de håller ner flexibiliteten. Dessutom kan hållbarhetstider vara en faktor som man behöver ta hänsyn till.

Om vi återgår till exemplet med livsmedelsaffären så fungerar systemet bra för dagligvaror såsom färska grönsaker, bröd eller ris. Dessa konsumeras och fylls på regelbundet. För varor med säsongsmässig efterfrågan, tillexempel färska kräftor, påskägg eller julmust fungerar knappast Kanban. Här måste istället lagerutrymme reserveras i god tid och beställningar göras utifrån historiska data och prognoser.

Ett annat problem kommer om lagernivån inte är tillgängligt för att möta efterfråganstoppar eftersom den externa kunden i så fall kommer att uppleva en lång leveranstid. Detta är accepterat i vissa branscher men inte i andra. Exempelvis kan man få vänta långe på en ny bil om man beställer en populär modell. I andra branscher, exempelvis läkemedel är kunderna ovana att behöva ta hänsyn till leveranstider och restade produkter.

Om efterfrågan under en längre tid är högre än produktionskapaciteten kommer fabrikens flaskhals att styra hela anläggningens output. Alla processer nedströms flaskhalsen kommer att skicka sina kort dit. Eftersom kanbansystemet i sig inte innehåller hjälp med att prioritera mellan korten riskerar hela systemet att haverera.

I de fall anläggningen har en tydlig flaskhals är kanban ofta bara relevant före flaskhalsen. Efter flaskhasen kan det ofta räcka med ett >first-in first-out system som hanterar produktionsordrarna.

Genom att diversifiera produkterna i produktionsanläggningarna kan en utjämning ske. Samma lina kanske kan producera såväl gräsklippare som snöslungor och på så sätt skapa en naturlig balans.

Toyota har introducerat sex viktiga principer för att få kanban att bli effektivt:

De tre sista punkterna syftar till produktionsutjämning vilket syftar till att få stadigt flöde istället för att rusa mellan olika akutlägen i produktionen.

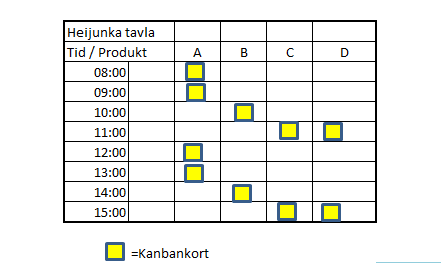

Genom att kombinera kanbankort

på ett genomtänkt sätt kan utjämnad produktion

uppnås. Ett sätt att åstadkomma detta är vad som kallas

en Heijunka-box. I sin enklaste form består

denna av ett antal lådor för kanbankort

arrangerade i ett rutverk. Varje produkt som en maskin eller process kan

tillverka har en horisontell rad i rutverket. De vertikala raderna motsvarar en

tidsperiod. Genom att fördela korten

mellan raderna uppnås en utjämning av arbetsbelastningen för

processteget.

Oskar Olofsson

Ladda ner: Kanbankalkylator i Excelformat

Anmäl dig till vårt nyhetsbrev så får du

Ny bok - Bästa kända ledarskap!

Intressant, viktigt och lättläst, lätt att begripa och förstå!

Boken kommer bli en handbok för mig i framtiden

Bästa Kända Arbetssätt

Jag plöjde igenom boken på två dagar, hade sträckläst den om jag inte börjat så sent första kvällen.

Jag gillar den verkligen, det är ett enkelt språk och ett bra verktyg.

Lyckas med 5S

Boken tycker jag är toppen, har varit min mentor i lean arbete.

Vi har mycket nytta av din bok. Vi arbetar sedan länge med 5S i våra verkstäder och håller nu på att föra in detsamma i våra kontor